新闻详情

亨源管道,打造钢管行业品牌领导者

亨源管道,打造钢管行业品牌领导者

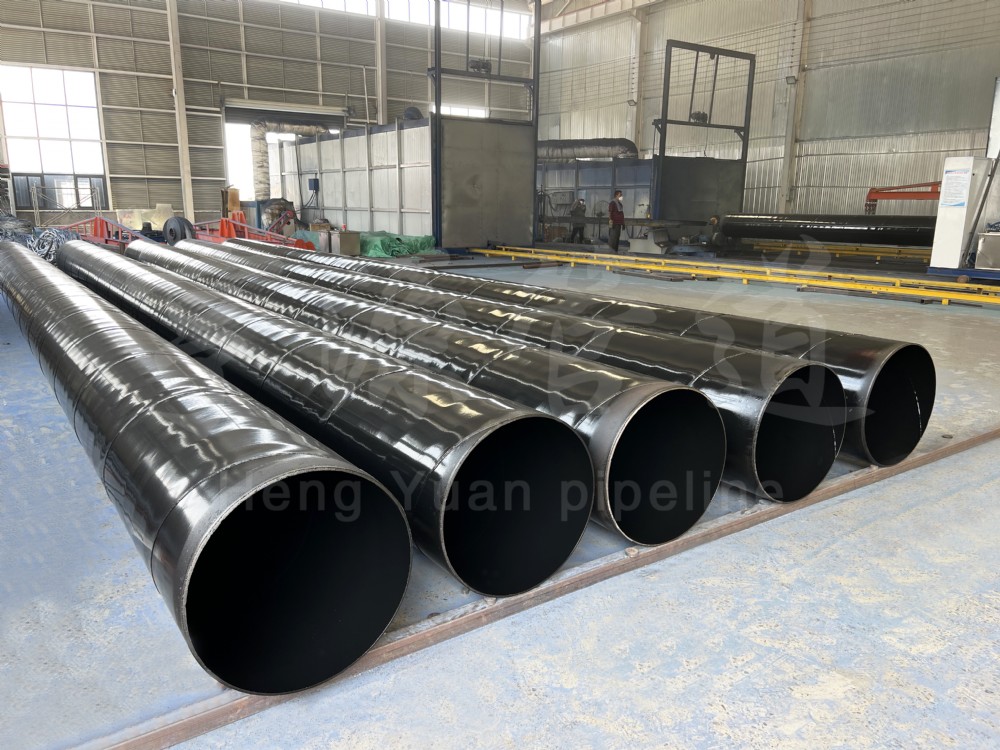

跨越行业的防腐专家——解密大口径涂塑钢管在工业领域的创新应用

工业管道系统犹如生产设施的"血管网络",其可靠性直接关系到生产安全与运营效率。在大口径管道应用领域,腐蚀防护始终是核心技术难题。大口径涂塑钢管通过材料科学与工程技术的深度融合,开创了工业防腐新路径,其应用边界正从传统领域向新兴行业快速扩展。

材料创新的协同效应

工业工况的复杂性对管道材料提出多维要求:既要耐受化学腐蚀,又要承受机械应力,还需适应温度变化。涂塑钢管的创新在于实现了三种材料的性能互补:

- 基管层:采用Q235B或20#无缝钢管,提供抗压强度(≥300MPa)和抗冲击韧性

- 过渡层:环氧底漆增强涂层附着力(可达30MPa以上)

- 功能层:根据介质特性选择聚乙烯(PE)、环氧树脂(EP)或聚氨酯(PU)涂层,形成化学屏障

这种设计使管道同时具备金属的刚性与塑料的惰性,在pH值2-12的酸碱环境中年腐蚀率小于0.01mm,远低于碳钢的0.1-0.5mm。某化工园区实测数据显示,在输送含氯离子介质时,涂塑钢管使用寿命较316不锈钢管提升3倍,而成本仅为其1/2。

行业定制化解决方案

能源化工领域:在油气集输管道中,采用3PE外防腐+环氧内涂的双重防护体系,耐阴极剥离强度>50N/cm,有效抵御土壤电解腐蚀。特别在页岩气开采中,DN400以上涂塑钢管用于压裂液输送,耐压强度达15MPa以上,克服了高压脉冲工况对管道的疲劳损伤。

矿山工程领域:矿浆输送管道面临磨蚀与腐蚀的双重破坏。涂塑钢管通过添加Al₂O₃陶瓷颗粒的改性涂层,将耐磨性提升至普通钢管的8-10倍。某铜矿尾矿输送项目表明,使用DN500涂塑管道后,维修频次从每年3次降至3年1次。

电力系统领域:电缆保护管需兼顾机械防护与绝缘性能。涂塑钢管击穿电压强度达30-40kV/mm,远高于GB/T13381标准要求的10kV/mm,成为高压电缆管道的优选方案。特别是在跨海电缆工程中,其耐海水腐蚀特性显著延长了使用寿命。

经济效益的量化分析

工业管道的全成本核算需包含直接成本与间接损失。涂塑钢管的价值体现在:

- 维护成本节约:某石化企业测算显示,更换为涂塑管道后,年维护费用降低72%

- 停产损失减少:管道维修导致的停产时间从年均120小时降至20小时

- 能耗降低:内壁光滑度使泵送能耗降低15%-20%

值得注意的是,在食品制药行业,涂塑钢管通过FDA认证的环氧涂层,避免了金属离子污染,帮助企业通过GMP认证,其价值已超越单纯的管道功能。

技术演进与标准建设

当前行业正推动三个维度的创新:一是智能管道系统,集成腐蚀监测传感器;二是环保型水性涂料的研发,VOC排放降低90%;三是极端环境适配,如-50℃低温韧性涂塑管。但行业仍需完善标准体系,特别是针对不同行业的应用规范需进一步细化。

综上所述,大口径涂塑钢管通过材料创新与应用拓展,已成为工业管道领域的技术标杆。其跨行业的解决方案能力,正助力我国工业基础设施向高效、安全、绿色的方向升级。

全国服务热线

全国服务热线

冀公网安备 13092502002353号

冀公网安备 13092502002353号