新闻详情

亨源管道,打造钢管行业品牌领导者

亨源管道,打造钢管行业品牌领导者

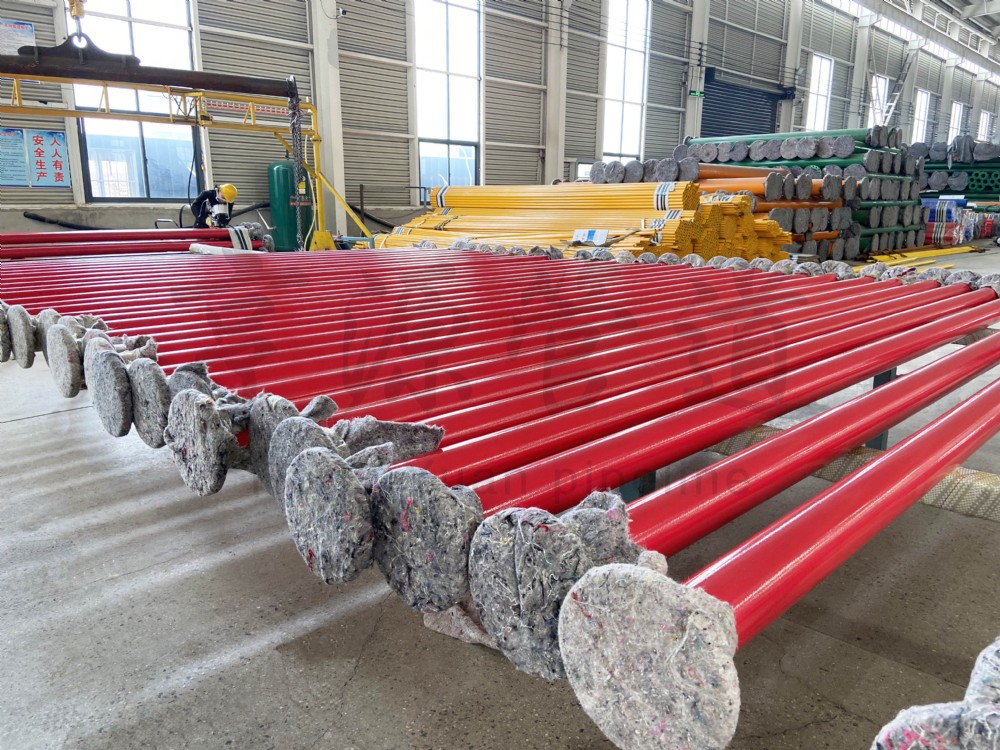

从材质到工艺:解密涂塑钢管如何攻克井下腐蚀难题

来源:

发布时间: 2025.11.05

煤矿井下的腐蚀环境堪称“金属杀手”——高湿度、高氯离子含量、酸性地下水及微生物共同作用,导致普通钢管仅3–5年即报废。涂塑钢管通过材料创新与工艺精进,成功将管道寿命提升至50年以上,其背后的技术逻辑值得深入剖析。本文将以材质选择、生产工艺及性能验证为主线,揭示这一材料的抗腐蚀核心机制。

一、材质设计:多层复合的协同防御

涂塑钢管的性能基石源于其分层结构设计:

- 基管层:多采用Q235B或Q355B无缝钢管,兼顾成型性与机械强度。基管厚度根据井下压力需求定制(通常3–12mm),且需通过涡流检测确保无裂纹等缺陷。

- 涂层材料:环氧树脂(EP)与聚乙烯(PE)为两大主流选择。EP涂层附着力强(可达30MPa以上)、耐化学溶剂性优异,适用于输水系统;PE涂层则更耐冲击与磨损,适合瓦斯抽放等含颗粒介质的场景。近年来,改性PE材料(如添加碳纳米管增强抗静电性)成为研发方向。

- 粘结层:为克服金属与塑料热膨胀系数差异导致的剥离问题,先进工艺会在基管与涂层间增加化学键合剂(如聚乙烯接枝马来酸酐),使结合强度提升50%以上。

二、生产工艺:精度控制决定性能上限

涂塑钢管的生产绝非简单“喷涂”,而是涉及物理化学处理的精密流程:

- 表面预处理:基管需经喷砂除锈达到Sa2.5级清洁度(表面锚纹深度40–100μm),确保涂层微观机械咬合。

- 预热与涂覆:基管加热至200–300℃后,采用静电吸附工艺使粉末涂料均匀附着。温度控制需精确至±5℃——过高会导致树脂降解,过低则影响流平性。

- 固化成型:在180–250℃环境下回流加热,使涂层发生交联反应形成三维网络结构。固化时间与温度曲线直接影响涂层结晶度与耐腐蚀性。

- 质量检测:除常规尺寸检查外,需通过高压电火花检测(≥5kV)排查针孔,并抽样进行盐雾试验(500小时无起泡)和弯曲试验(曲率半径8D无裂纹)。

三、性能验证:实验室与井下场景的双重考验

涂塑钢管的可靠性需通过多维度验证:

- 耐腐蚀测试:在pH=3的硫酸溶液浸泡720小时后,涂层失重率<0.5mg/cm²,远低于普通钢管(>15mg/cm²)。

- 抗老化性能:紫外加速老化试验表明,改性PE涂层在等效户外暴晒25年后,抗拉强度保留率仍超80%。

- 实地应用数据:山西某煤矿的排水系统改用涂塑钢管后,原每年2次的管道更换周期延长至10年未见腐蚀泄漏,综合维护成本降低70%。

结语:腐蚀防控的系统性解决方案

涂塑钢管的成功表明,井下腐蚀难题需从材料、工艺到运维形成闭环解决方案。未来趋势包括:开发耐高温涂层(适应地热矿井)、智能涂层(自修复微胶囊技术)等。这一材料的迭代不仅代表管道技术的进步,更体现了中国煤矿装备制造业对本质安全理念的践行。

全国服务热线

全国服务热线

冀公网安备 13092502002353号

冀公网安备 13092502002353号