新闻详情

亨源管道,打造钢管行业品牌领导者

亨源管道,打造钢管行业品牌领导者

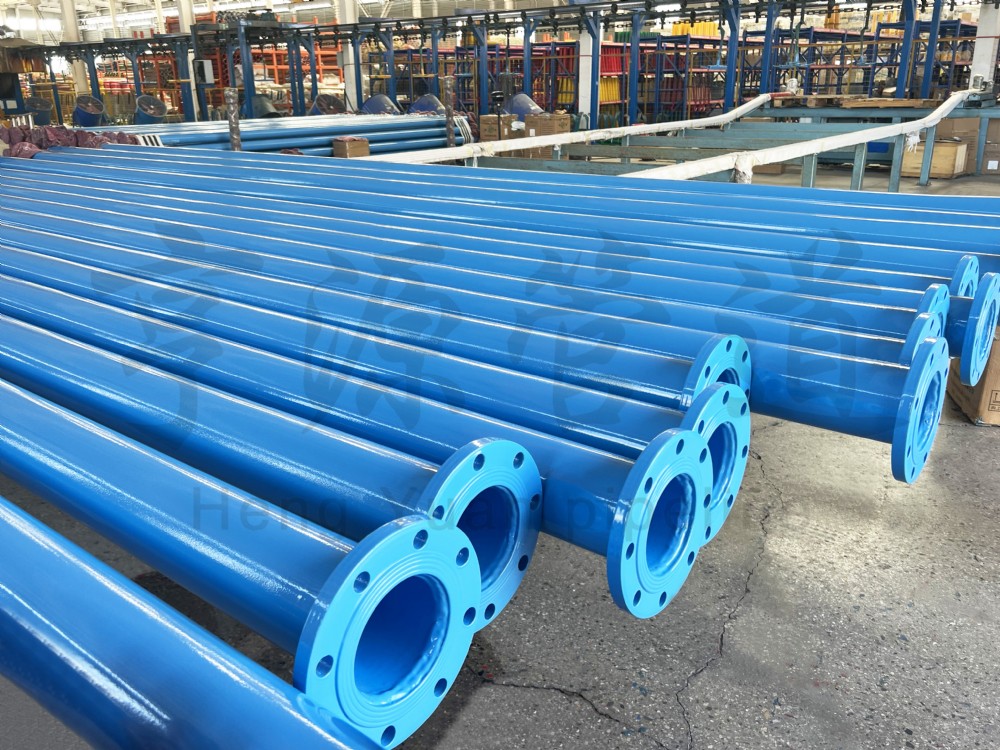

涂塑钢管在煤矿生态中的角色重塑:从“管道”到“生命线”的价值跃迁

在煤矿这个庞大而精密的工业生态中,每一个组件都关乎整体系统的稳定与安全。管道,尤其是输送关键介质的管道,其角色早已超越简单的“通道”功能,进化成为维系矿井正常运转的“生命线”。煤矿专用涂塑钢管,正是这一角色跃迁的典型代表。本文将从应用场景、性能优势、选型策略及行业影响等多角度,剖析涂塑钢管如何重塑煤矿管道生态,并分享对其未来发展的思考。

引言:煤矿系统复杂度下的管道抉择

现代煤矿是一个集采掘、运输、通风、排水、瓦斯治理、环境监控于一体的巨系统。管道网络错综复杂,如同人体的循环与呼吸系统。传统金属管道在井下恶劣环境中暴露出的短板——锈蚀穿孔、磨损泄漏、静电隐患等,已成为系统可靠性的薄弱环节。涂塑钢管的出现,以其复合性能优势,为煤矿管道系统提供了更优解,实现了从“易损件”到“耐久生命线”的价值跃迁。

一、多维应用场景:渗透煤矿运营全流程

涂塑钢管的适应性使其广泛嵌入煤矿生产的各个环节,解决了一系列痛点问题。

-

核心生命线:主排水与应急排水系统

煤矿井下涌水是重大安全威胁。主排水管道要求承压高、耐腐蚀、寿命长。涂塑钢管,特别是厚壁环氧涂塑钢管,承压能力优越,内壁光滑减少水头损失,其耐腐蚀特性确保在富含氯离子、硫酸根离子的矿井水中长期稳定运行。在应急排水或抢险救援中,快速部署的涂塑钢管模块因其轻便(相比铸铁管)和快速连接特性,能争分夺秒。 -

呼吸通道:通风与防尘系统

井下通风是稀释瓦斯、粉尘,提供新鲜空气的关键。通风管道需要内壁低阻、耐腐蚀、不易积尘。涂塑钢管光滑内表面有效降低摩擦阻力,据实测可比同类钢制风管节能约8-12%。其抗静电性能防止粉尘粘附积聚,减少清洗维护,并降低粉尘爆炸风险。在长距离掘进巷道中,采用轻质高强的涂塑风管,安装效率更高。 -

安全红线:瓦斯抽采与输送系统

瓦斯治理是煤矿安全的重中之重。瓦斯抽放管道必须绝对防泄漏、抗静电、阻燃。涂塑钢管通过整体密封涂层和特殊添加剂,表面电阻严格控制在安全范围,且能承受抽放负压和可能的正压冲击。其连接处采用涂塑法兰或专用密封结构,确保全管道无金属裸露,从根源上杜绝火花产生。这是传统钢管即使经过防腐处理也难以企及的。 -

环保与健康:消防洒水与供水系统

井下消防和防尘洒水系统要求管道长期充满水且随时可用。传统钢管易内锈,导致水质变差、喷嘴堵塞。食品级环氧涂塑钢管内壁光滑不生菌,确保水质清洁,保护矿工健康,并保证在火灾应急时供水畅通无阻。 -

工艺动脉:浆体与充填材料输送

在煤炭洗选、水煤浆输送或充填采矿法中,管道输送磨蚀性浆体。涂塑钢管的高耐磨涂层(如超高分子量聚乙烯改性)能显著抵抗颗粒磨损,延长使用寿命数倍,减少频繁更换造成的生产中断。

个人见解:涂塑钢管的应用已从“点”的替代发展为“面”的系统解决方案。它不仅仅是一个产品,更是一种提升整个煤矿流体输送系统可靠性、安全性和能效的设计理念。未来,随着煤矿智能化,管道作为数据物理载体(如内置光纤传感器监测应变、温度)的“智能管道”概念可能兴起,涂塑技术需为此预留接口或兼容性。

二、深度优势解析:超越参数表的综合价值

涂塑钢管的优势体现在技术、经济和管理多个层面,构成其核心竞争力。

-

技术优势集成:它将金属的强度、塑料的耐腐、添加剂的特殊功能(抗静电、阻燃)融为一体。这种“1+1>2”的效应,解决了井下环境的多重挑战。例如,其耐腐蚀性不仅针对液体,也对井下潮湿空气中的电化学腐蚀有很好防护。

-

全生命周期经济性:虽然单米采购成本可能高于普通焊接钢管,但综合考虑安装、运维和更换成本,其经济性显著。安装方面,轻量化(相比混凝土管、铸铁管)和多样连接方式降低了人工和机械成本;运维方面,几乎免除了防腐维护,减少停产损失;寿命周期可达20-30年,是普通井下钢管的数倍。一项矿山案例分析显示,采用涂塑钢管后,5年内管道相关总成本降低了约40%。

-

安全管理赋能:其固有的安全特性(抗静电、阻燃)降低了系统风险等级,为煤矿企业合规性提供了硬件保障。同时,其可靠性减少了因管道故障引发的次生事故(如漏水导致电气短路、巷道坍塌),提升了整体安全管理水平。

-

环境友好性:涂层材料通常无毒无害,生产过程污染可控。长寿命意味着资源消耗减少,符合绿色矿山建设方向。报废后,钢管基体可回收,塑料涂层也可通过技术手段处理,环境负担相对较小。

分析:在评价涂塑钢管价值时,应避免仅看初始报价的“短视”。煤矿企业需建立全生命周期成本(LCC)分析模型,将其长期安全效益、节能效益纳入决策。此外,供应商提供的不应仅是产品,更应包括系统设计支持、安装指导和长期质量跟踪,形成价值共创关系。

三、关键选型考量:口径、材质与技术的精准匹配

如何为特定应用选择合适的涂塑钢管,是一门技术活。

-

口径确定:这不是随意选择,而需基于严谨计算。例如:

-

排水管:根据矿井最大涌水量、排水高度、泵特性曲线,通过水力计算确定经济管径。过大增加成本,过小则能耗高。通常DN200-DN600是主排水常见范围。

-

通风管:依据所需风量、风压、巷道断面,计算通风阻力选定管径,确保风机高效运行。

-

瓦斯管:考虑抽放流量、负压值、管道长度,计算管径以保证抽放效果,同时兼顾成本。

个性化定制能力强的生产商能提供非标口径产品,以适应特殊巷道布局。

-

-

材质与涂层选择:

-

基管:对于高压、冲击负载大的场合(如主排水),选择高强度无缝钢管或优质螺旋焊管;一般应用可用直缝焊管。壁厚需根据设计压力计算。

-

涂层类型:环氧树脂涂层硬度高、附着力强、耐化学品性好,适用于输送水、瓦斯及磨蚀性浆体。聚乙烯涂层柔韧性好、耐冲击、耐低温,更适合地形沉降可能大的区域或低温环境。改性涂层(如PE/EP混合、添加纳米材料)可平衡性能。

-

特殊要求:瓦斯领域必须选用抗静电、阻燃认证的涂层;饮用水接触部分需食品级认证;强腐蚀环境可考虑更厚的涂层或双层涂层。

-

-

连接技术:连接点是薄弱环节。法兰连接需确保法兰面也涂塑,螺栓采用防腐材质;沟槽连接要使用专用密封圈并正确安装;焊接连接则必须在焊后对热影响区进行专业的涂层修复,以恢复防腐完整性。

见解:选型过程应是煤矿设计院、业主单位与生产商三方深度协作的结果。随着数字化工具普及,利用BIM(建筑信息模型)进行管道布局模拟、应力分析和碰撞检测,可以在设计阶段优化选型,减少现场变更。生产商的数据库(如不同涂层在不同介质中的耐久性数据)对选型至关重要。

四、行业影响与未来展望:推动煤矿基础设施升级

煤矿专用涂塑钢管的普及,正在对煤矿行业产生深远影响:

-

提升安全标准:它推动了煤矿管道安全标准的更新,促使行业从“满足基本要求”向“追求本质安全”升级。

-

降低综合成本:其长寿命和低维护特性,有助于煤矿企业在长期运营中控制成本,尤其在当前煤炭行业追求精细化管理的背景下。

-

促进技术进步:倒逼管道制造、安装、检测技术的整体进步,带动了相关产业链(如专用涂料、连接件)的发展。

-

支持可持续发展:通过节能降耗和资源节约,助力煤矿实现绿色开采目标。

未来趋势分析:

-

高性能化:研发更耐腐蚀(如耐氢氟酸)、更耐磨、更高抗冲击的涂层材料,适应更深、更复杂煤层开采。

-

智能化集成:探索在涂层或管壁中嵌入传感器,实时监测管道压力、流量、温度、腐蚀状态甚至周围岩层应力,数据无线传输至监控中心,实现预测性维护。

-

模块化与快速部署:发展预制化、模块化的涂塑管道单元,适用于抢险救灾或快速掘进工作面的临时系统搭建。

-

环保升级:开发水性涂料、生物基涂料等更环保的涂层技术,减少VOCs排放。

个人思考:涂塑钢管行业自身也面临挑战,如原材料价格波动、技术人才短缺、市场竞争无序等。解决之道在于:头部企业加强研发,树立品牌;行业组织推动标准统一和认证互认;政府加强质量监管,引导良性竞争。对于煤矿用户而言,应建立科学的供应商评价体系,重视长期合作与协同创新。

结论:从产品到生态,价值共生的新篇章

煤矿专用涂塑钢管,已从一个具体的工业产品,演变为提升煤矿安全、效率和可持续性的关键要素。它见证了煤矿管道从“成本中心”到“价值载体”的角色转变。选择和使用涂塑钢管,是一项基于长远眼光和系统思维的决策。

展望未来,涂塑钢管的发展将与煤矿的智能化、绿色化进程同频共振。它不仅是井下坚固的“生命线”,也将可能成为数据与智慧的“传输线”。对于所有行业参与者而言,唯有持续创新、确保质量、深化合作,才能共同谱写煤矿基础设施安全、高效、智能的新篇章,让这条“生命线”在千米井下永葆活力,为煤炭工业的高质量发展注入坚实力量。

全国服务热线

全国服务热线

冀公网安备 13092502002353号

冀公网安备 13092502002353号