新闻详情

亨源管道,打造钢管行业品牌领导者

亨源管道,打造钢管行业品牌领导者

TPEP防腐钢管在给排水工程中的安装要点与核心优势解析

引言

随着城市化进程加速,给排水系统的安全性与耐久性成为基础设施建设的关键。TPEP(三层聚乙烯熔融涂敷钢管)防腐钢管凭借其卓越的防腐性能与施工便捷性,逐渐成为输水管道领域的优选材料。本文以给排水工程为核心场景,深度解析TPEP防腐钢管的安装技术、产品特性及行业应用价值,为工程实践提供参考。

一、TPEP防腐钢管的工艺革新与结构优势

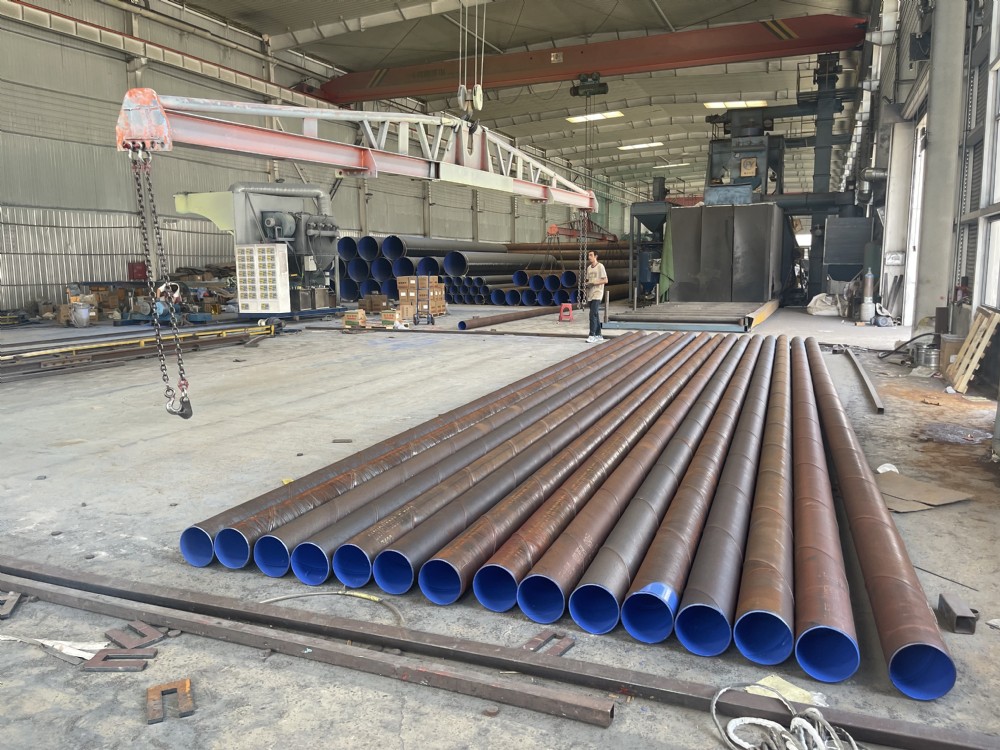

TPEP防腐钢管采用外3PE内环氧树脂的双重防腐结构(图1),是传统防腐技术的升级版。其外壁通过热熔结缠绕工艺形成三层防护:底层环氧粉末(FBE)提供化学稳定性,中间层胶黏剂(AD)增强附着力,外层聚乙烯(PE)抵御物理冲击;内壁则采用热喷涂环氧粉末技术,形成厚度达0.35-0.5mm的钢塑合金层,达到食品级安全标准。

技术突破点:

- 附着力提升:外壁涂层厚度达2.0-4.0mm,抗剥离强度较传统工艺提高3倍以上,可抵抗地基沉降引起的形变。

- 糙率优化:内壁光滑度达0.0081mm,较球墨铸铁管减少30%水流阻力,显著降低泵站能耗。

- 环保兼容:无溶剂成分,符合GB/T 17219-2021《生活饮用水输配水设备及防护材料卫生安全评价规范》。

二、给排水场景下的安装技术要点

(一)前期准备与场地勘察

- 管材验收:检查钢管外防腐层是否完整(无划痕、鼓包),内壁环氧涂层厚度需≥450μm,符合《埋地钢质管道聚乙烯防腐层技术标准》SY/T 0413-2022。

- 地基处理:软土地基需铺设20cm级配砂石垫层,坡度误差控制在±0.5%以内,防止管道应力集中。

(二)焊接与连接工艺

- 对口焊接:采用氩弧焊打底+手工电弧焊填充,确保焊缝无气孔。焊接区域需预留50cm裸管段,避免高温损伤防腐层。

-

热缩带补口:

- 步骤:清洁焊口→涂刷环氧底漆→环形加热至120℃→轴向搭接热缩带(重叠≥10cm)→固定片加压密封。

- 质量控制:补口处剥离强度需≥50N/cm(GB/T 23257-2017)。

(三)回填与检测规范

- 分层回填:首层回填细沙至管顶15cm,机械夯实密度≥90%;上层采用原土回填,禁止含碎石杂物。

- 压力测试:分段进行1.25倍设计压力水压试验,稳压时间≥30分钟,渗漏量≤1.25L/(min·km)。

三、给排水工程的应用价值分析

(一)全寿命周期成本优化

以某城市供水项目为例,DN1200 TPEP钢管对比球墨铸铁管:

- 初期投资:单价高约15%,但管径可缩小一级(如DN1200替代DN1400),节省泵站建设成本20%。

- 维护成本:50年免维护设计,较传统管道减少检修频次80%。

(二)抗复杂环境能力

- 耐化学腐蚀:在pH 2-12、Cl⁻浓度≤50000mg/L的土壤中,年腐蚀速率≤0.005mm,适用于沿海盐渍土区。

- 抗震性能:弹性模量(2.0×10⁵MPa)与钢材接近,可承受Ⅷ度地震烈度。

(三)绿色施工优势

- 工期缩短:沟槽连接技术使安装效率提升50%,特别适用于老旧城区改造。

- 低碳减排:全流程无挥发性有机物(VOC)排放,单位管长碳足迹较环氧煤沥青涂层降低62%。

四、行业发展趋势与技术展望

未来TPEP防腐钢管将向智能化监测方向发展:

- 嵌入式传感器:在涂层中集成光纤光栅传感器,实时监测管道应变与腐蚀状态。

- 数字孪生应用:结合BIM模型预演管道沉降风险,优化埋深与支撑方案。

结语

TPEP防腐钢管通过材料创新与工艺升级,为给排水工程提供了高可靠、低成本的解决方案。企业需严格遵循施工规范,结合具体工程地质条件优化安装方案,方能最大化发挥其技术优势。随着国家《城镇供水管网漏损控制及评定标准》的推行,TPEP钢管将在智慧水务建设中扮演更核心的角色。

全国服务热线

全国服务热线

冀公网安备 13092502002353号

冀公网安备 13092502002353号